从 “电力瓶颈” 到 “效能革命”:48V 架构的逆袭之路与大厂如何突围?

发布时间:2025年7月18日 分类:新闻资讯 浏览量:307

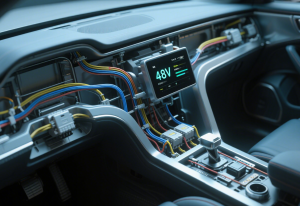

随着汽车智能化进程加速推进,自动驾驶所需的强劲算力支撑与智能座舱的沉浸式体验升级,使传统12V电力架构逐渐陷入“小马拉大车”的性能瓶颈。在此背景下,48V架构凭借“电压翻倍、电流减半”的核心技术优势强势崛起,不仅成功实现汽车线束的“瘦身减负”,更成为车企突破电气化转型技术壁垒的关键路径。

从宝马7系、奔驰S级等豪华车型矩阵,到奔腾M9、吉利星越等主流产品序列,48V轻混技术已实现汽车市场的多维度渗透。但高电压环境带来的安全风险与系统改造成本压力,仍是制约其规模化普及的主要障碍。泰科电子汽车事业部中国区工程高级经理袁伟曾在《国际线缆与连接》专访中明确指出:短期内因新增48V核心部件及验证环节投入,整车制造成本可能面临阶段性上升。

当前行业聚焦三大核心命题:48V技术如何实现安全与成本的精准平衡?国际领军企业的解决方案破解了哪些关键技术痛点?怎样构建部件降本与整车系统的协同优化体系?本文将深度解析泰科电子、安波福、莫仕三大厂商的48V连接器创新路径,探究其通过技术创新平衡效能、安全与成本三重挑战的实践方案。

一、48V 架构:从效能革命的理想蓝图到产业落地的现实困局

在汽车电气化的 “浪潮派对” 上,48V系统绝对是全场焦点——电压翻倍的buff加持下,传输相同功率时电流直接降到12V系统的四分之一,相当于给整车电气系统换了套 “高效能剧本”。

这波操作最直观的好处就是让线束成功 “减肥”:铜用量和线束重量大幅下降,安波福官方数据显示,48V架构能让整车线束长度缩短115米,简直是给汽车“卸了包袱”,不仅省钱还降低了系统复杂度。

从电学角度看,电流减小后发热量变成 12V 系统的 1/16,压降损耗也跟着“缩水”,能量传输效率上去了,散热设计都能偷个懒。更妙的是,48V架构还能给轻混车型的启动扭矩 “加 buff”,通过减重间接提升燃油经济性和电动车续航里程,妥妥的节能、降本、提效 “三丰收”。

但逆袭之路从不会一帆风顺,48V系统普及正面临 “三座大山”:

1、高压环境下电弧风险“飙升”,连接器得赶紧“扩地盘”增加爬电距离,还得强化电弧抑制技能;

2、12V/48V混合架构让 EMC 设计难度 “爆表”,电机电磁噪声得靠结构优化和屏蔽处理来“静音”;

3、传统 12V 部件升级要 “大换血”,重构绕组和控制系统,研发成本直接 “原地起飞”。

推广层面更是有点“委屈”:虽然线束等成本降了,但系统级的电机EMC优化、高安全连接器升级等改造让整车短期成本“逆势上涨”,消费者却很难直观感受到降本效果,形成了 “局部省钱不够全局花钱” 的尴尬局面。

所以48V降本不能只盯 “单点优化”,得靠高压安全设计、产业链协同和成本再分配来实现“系统开挂”。短期先在刹车、底盘这些容易落地的场景“练手”,中长期构建48V生态标准反过来帮系统降本,这才是整车降本的“核心玩法”。

二、48V 技术赛道:连接器头部企业的创新突围与生态构建之路

面对 48V 架构落地过程中的安全风险与成本困境,泰科电子、安波福、莫仕等国际连接器领军厂商凭借差异化技术路径构建解决方案,通过连接器创新实现效能、安全与成本的动态平衡。

(一)、泰科电子:量产导向的 48V 全链路降本方案

泰科电子(TE Connectivity)的 48V 解决方案专为汽车电气化升级需求定制开发,是一套以提效、减耗、省材为核心目标的系统级技术方案。

48V 架构在分类上呈现多元化特点:按应用范围可分为全域 48V 与局部 48V,前者将整车低压架构全面升级为 48V 标准,后者仅针对高负载应用场景进行定向升级;按实现方式则有全链路 48V 和转换式 48V,前者从输入到输出端彻底革新电气系统,后者通过专用转换器在 12V 架构基础上嫁接 48V 功能模块。

这种架构革新对电连接技术产生深远影响:载流降低简化端子种类规格,推动连接器接口标准化进程;高电压特性要求安全设计必须保障更大爬电距离与电气间隙;低载流优势减少线材铜材使用量,实现减重降本双重技术收益。

泰科电子通过系统性技术革新,实现 “全域电气化升级” 与 “全链路成本优化” 的双重突破,其核心技术支撑是以高安全连接器加铝芯线材革命为基础的解决方案。搭配低压铝芯载流线技术可实现显著减重降本,预估最高能达成线材减重 50%、成本降低 50% 的目标,规模化应用后可为中国汽车产业年减铜 30 万吨、实现碳减排 85 万吨。

更具前瞻性的是,48V 产品设计充分适配机械臂全自动装配需求,为未来扁线缆应用预留技术接口,并以真量产能力构建技术壁垒——计划 2025 年实现 48V 专用连接器量产,2026 年完成全域 48V 整车落地验证。

泰科电子的技术路径可总结为 “可量产的性价比公式”:通过线材成本节约对冲连接器升级投入,推动 48V 架构变革平滑过渡,实现降本增效的可量化目标。

(二)、安波福:48V 系统端到端全栈解决方案

安波福(Aptiv)的 48V 解决方案以分区安全隔离、全栈技术整合与高可靠连接系统为核心架构,构建从配电端到执行端的闭环赋能体系。

其全链路整合优势表现显著:配电端集成 DC-DC 转换器实现能量高效分配;传输端优化高功率线束架构设计;控制端打通域控制器技术壁垒;执行端通过一体化系统提升响应可靠性,最终以平台化产品组合实现 48V 系统安全落地与成本可控的精准平衡。

针对 48V 系统核心痛点,安波福提出明确的电压隔离设计准则:通过连接器物理隔离墙彻底隔绝12V/48V混用风险;当存在水分侵入或粉尘污染风险时,采用密封标准连接器;确保所有端子同时满足60V环境下的强化爬电距离与电气间隙要求。

在产品层面,安波福打造模块化连接平台 —— 线对线连接系统采用标准化的 0.64/2.8/6.3 系列端子,配合双重锁定机制杜绝瞬断隐患;线对板连接系统通过通用界面设计与高抗振性能适配底盘、发动机舱等极端应用场景。

1、CTS 1.2 Sensomate™系列连接器:主要应用于底盘、发动机舱、变速箱、传感器 / 执行器等场景,采用行业标准的1.2端子腔体结构,短裙边设计确保连接器整体结构紧凑高效。

2、CMC系列连接器:服务于发动机控制单元、域控制器等核心部件,带有TPA端子二次锁结构及便于端子插入的导向设计,非弹片端子结构可有效保护密封垫不受损伤。

3、APEX®2.8密封型连接器:相较于同类端子具有更高载流能力,主要应用于与发动机相连的传感器,完全满足USCAR和GM3191性能标准及重载使用要求。

(三)、莫仕:高压可靠性的48V解决方案

莫仕(Molex)主要围绕48V系统面临的高电压电弧风险、电磁干扰问题、空间与重量限制、恶劣环境下的可靠性保障四大技术难点,从技术研发、产品设计及行业合作等多个维度提供系统化解决方案。

莫仕连接器针对48V电池、DC-DC转换器等核心单元,提供能量高效传输与系统稳定运行的技术保障。尤其在为ADAS的高分辨率摄像头、雷达等传感器供电方面,可显著提升车道偏离警告等功能的响应精度。

在控制器连接领域,莫仕推出适配DC-DC控制器、PDU等汽车应用场景的大功率连接器及电缆产品。旗下MX150中压连接器能够安全应对最高60V的工作电压,支持使用更细小的导线规格,在有效降低车辆负重和成本的同时,确保一贯的高性能表现。

技术研发层面,莫仕通过改进接点镀层技术有效防止腐蚀、保持最佳导电性并延长连接器使用寿命;对区域架构进行创新性设计,实现配电优化、布线复杂性降低与系统可靠性提升。此外,自动化装配流程的精密制造工艺也有助于确保产品质量一致性和生产效率。

48V架构正经历从混动启停功能、局部系统共存到全域架构整合的渐进式变革过程。泰科电子、安波福、莫仕等领军厂商通过连接器技术创新,分别在量产降本、全栈安全、ADAS适配等关键维度突破行业瓶颈。

其解决方案共同指向三大发展趋势:以材料创新与结构优化平衡高压安全与成本控制,以模块化设计加速系统集成效率,以产业协同机制推动技术标准统一。

未来,随着48V技术从局部应用走向全域整合,连接器作为电力与信号传输的关键节点,将持续在汽车电气化转型中扮演“降本增效枢纽”的重要角色,助力行业突破安全、成本、效率的三角博弈困境,共同驶向智能化出行的新蓝海。